この新しいシステムは熟練作業者の作業負担を軽減し、自動化の度合いを高めるために実現したものです∼ Rainer Plöckinger氏、本社の室内ドア職長

バキューム式搬送システムによる自動ドア搬送

窓とドアの有名メーカーであるJosko社(以下同社)は、シュマルツと協力して重いドアパネルを効率的に搬送するための高度な自動化ソリューションを開発しました。革新的な吸着ハンドと完全自動のロボット統合により、1日に最大80枚のドアパネルを処理できます。この革新的なソリューションにより社員の負担が軽減され、自動化の度合いが高まり、プロセスの信頼性が向上しました。

サクセスストーリーの特徴

| 産業 | 木材 |

|---|---|

| ワークピース | ドアの葉 |

| 製品グループ | 吸着ハンド |

| ハンドリングの種類 | 自動搬送 |

シュマルツと

80

ドアリーフ

1日あたり

顧客: Josko Fenster und Türen社

ドアと窓の専門メーカーである同社は、1960年に一人で大工仕事をする会社として設立されました。2022年、同社の売上高は2億1,500万ユーロ、社員数は1,000人を超えました。同社は現在オーストリア北部のオーバーエスターライヒ州コップフィング・イム・インクライスに本社を構え、3万9000 ㎡の敷地で木製、樹脂/アルミ製、アルミ製の窓および住宅用ドア、室内ドアを生産しています。

挑戦

シュマルツのソリューションが導入される前は、同社の社員にとって重い室内ドアパネルを移動させるのは大変な作業でした。最大100 kgにもなるドアパネルは1人では運べず、2人で搬送するにも体力を非常に消耗する作業でした。同社は、この重作業を処理するための手動操作式の搬送装置をすでに導入していましたが、老朽化した加工機のスペアパーツの入手が困難になったこともあり、作業負荷を軽減し、同時に生産の自動化レベルを高める全体的なソリューションを探していました。

シュマルツのソリューション

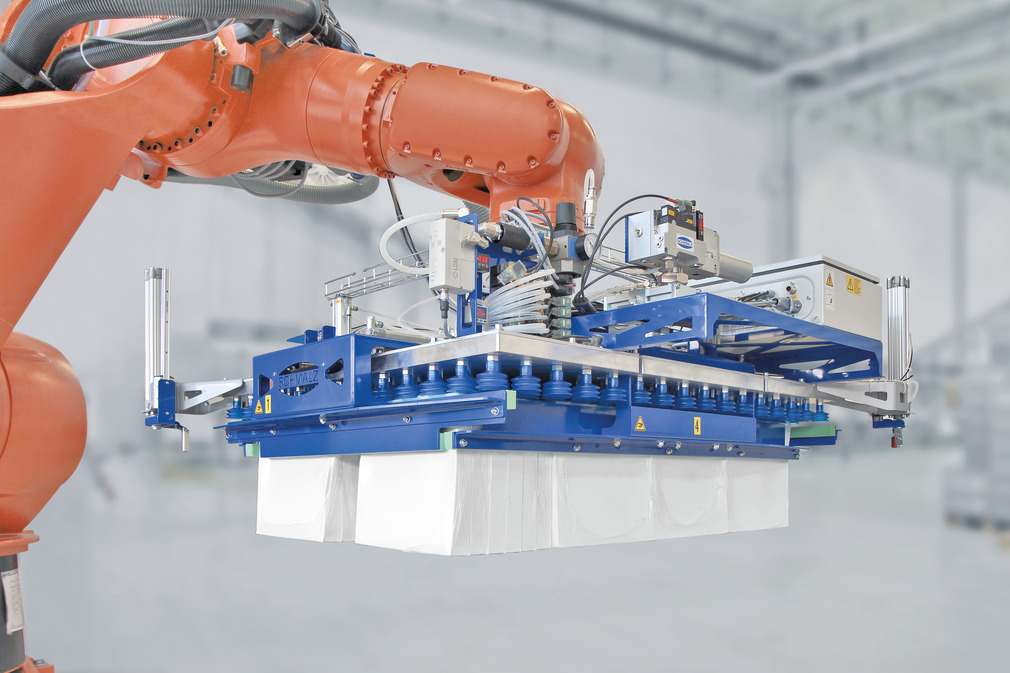

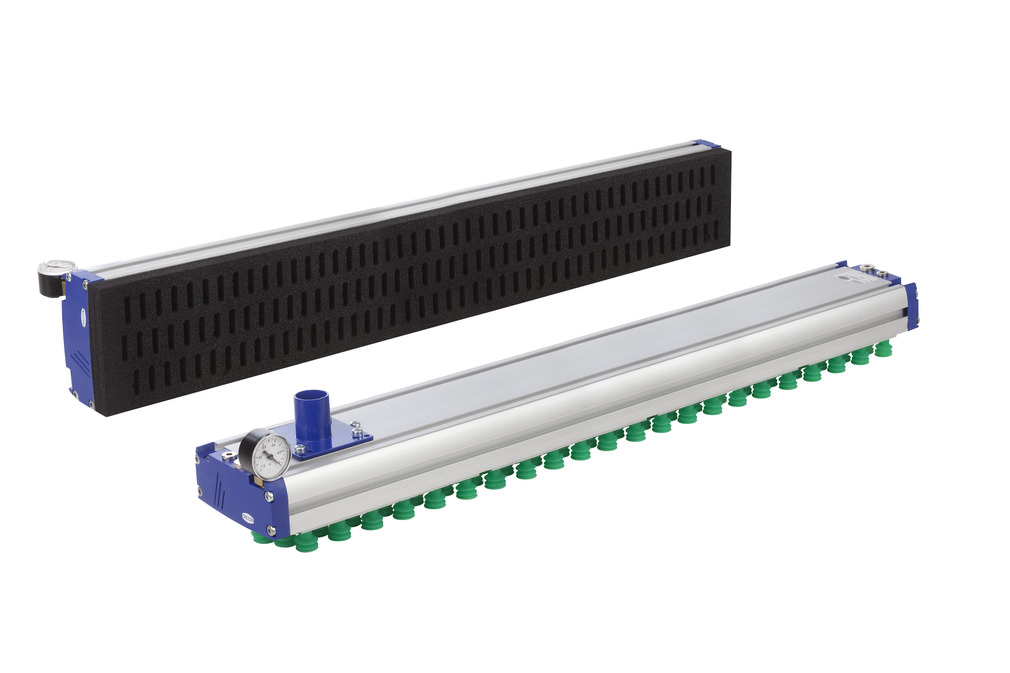

同社は回転機構の老朽化した研磨装置の代わりに、2台のKUKA社製ロボットとWEBER KSF社製研磨装置からなる新しいシステムを導入しました。 1台目のロボットは、スタックから加工前のドアをピックアップし、研磨装置の前にあるベルトコンベアの上に置きます。ドアは機械に通され、表面のキャリブレーションと研磨が行われます。次に、2番目のロボットが加工されたドアをピックアップし、ラックに置きます。1台目のロボットが再びドアをピックアップして回転させ、研磨装置に背面から戻し、残りの半分を加工します。 ロボットにはシュマルツのモジュール式真空グリッパーシステムSSPが接続されており、ドアの安全な把持を実現します。この吸着ハンドは、同社の要件に合わせて特別に設計され、ドアパネルに最適な吸着面を提供する一方で、高速搬送が可能な軽量化を実現しています。 吸着ハンドは、吸着面にスポンジを使用した真空グリッパーFMP-Sで構成されています。この吸着システムは特に重量物や粗いワークに適しており、吸着面のスポンジがワークを傷つけることなく安全なシーリングとしっかりとしたグリップを確保します。 真空発生器には圧縮エアが接続され、バルブで制御されます。統合されたシステムモニタリングとセンサー技術により、吸着ハンドは非常に高い信頼性で運用されます。 シュマルツの真空吸着ソリューションでは、8時間のシフトで1日あたり約70~80枚のドアパネルを搬送します。ドアパネルの個々の寸法はディスプレイで簡単に選択できるため、手動プログラミングの必要がなく、潜在的なエラーの原因を減らすことができます。 全体として、シュマルツのソリューションにより同社は効率的かつ人間工学的にドアパネルを加工できるようになり、生産性と社員満足度の向上につながりました。

吸着ハンドは、長さ3 m、質量100 kgまでのドアパネルを保持します。

このハンドリングソリューションは、KUKA社のロボットと連動して完全自動で動作します。

この研磨装置は、1日に70~80枚のドアパネルを表裏ともに平滑にします。

モジュール構造により、吸着ハンドは個々の要件に応じて製作することができます。