プリント基板の生産: プロセスとアプリケーション

| ステップ | 概要 | 真空吸着搬送 | プロセス中の真空技術の使用 |

|---|---|---|---|

| 1 | 内外基板の搬送 | ✓ | |

| 2 | 穴あけ | ✓ | ✓ |

| 3 | ラミネート | ✓ | |

| 4 | 露光 | ✓ | ✓ |

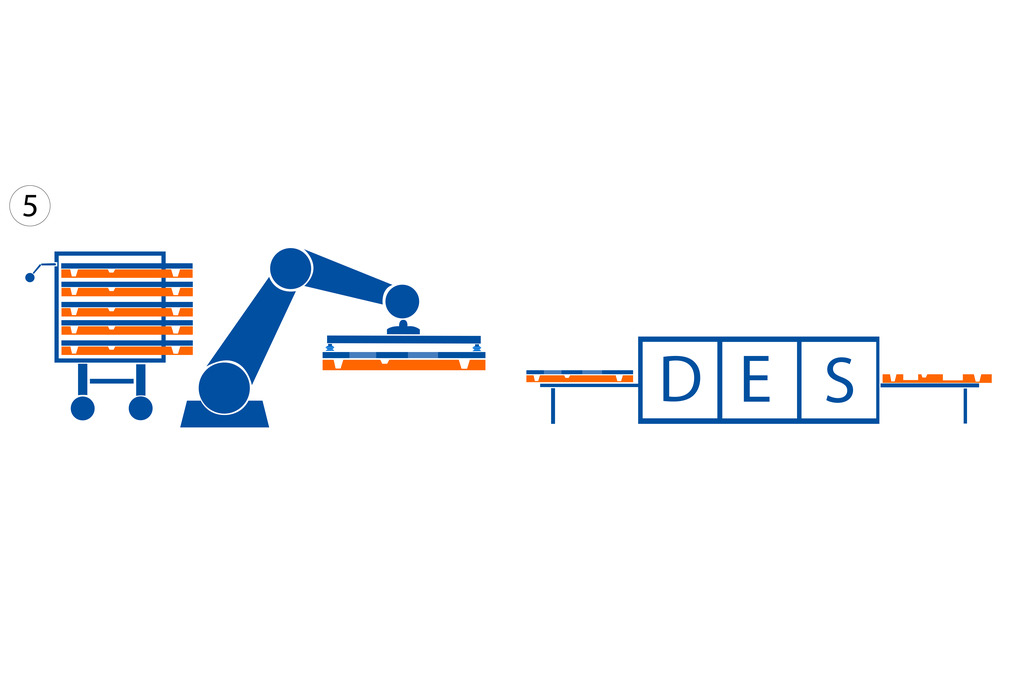

| 5 | 現像 / エッチング / 剥離 (DES) | ||

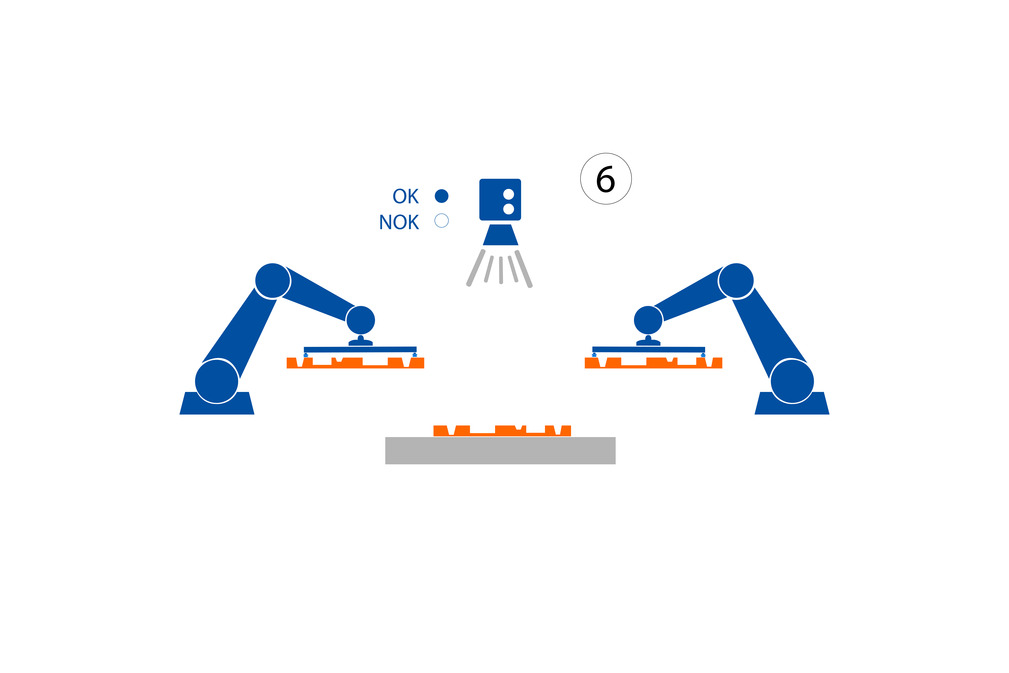

| 6 | 自動光学検査 (AOI) | ✓ | ✓ |

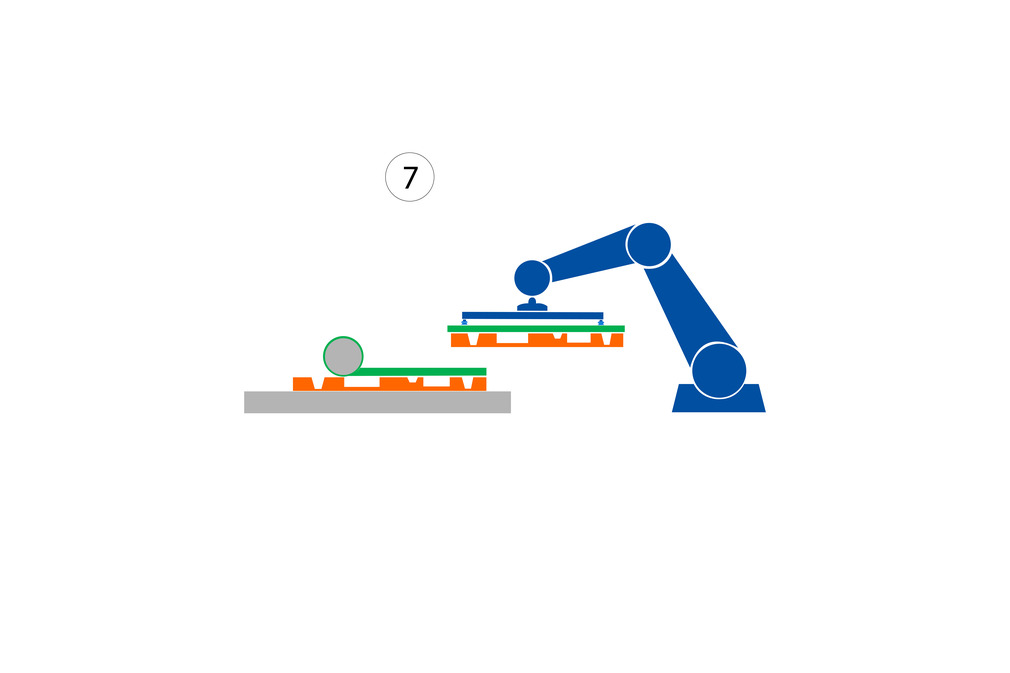

| 7 | レジスト塗布 | ✓ | |

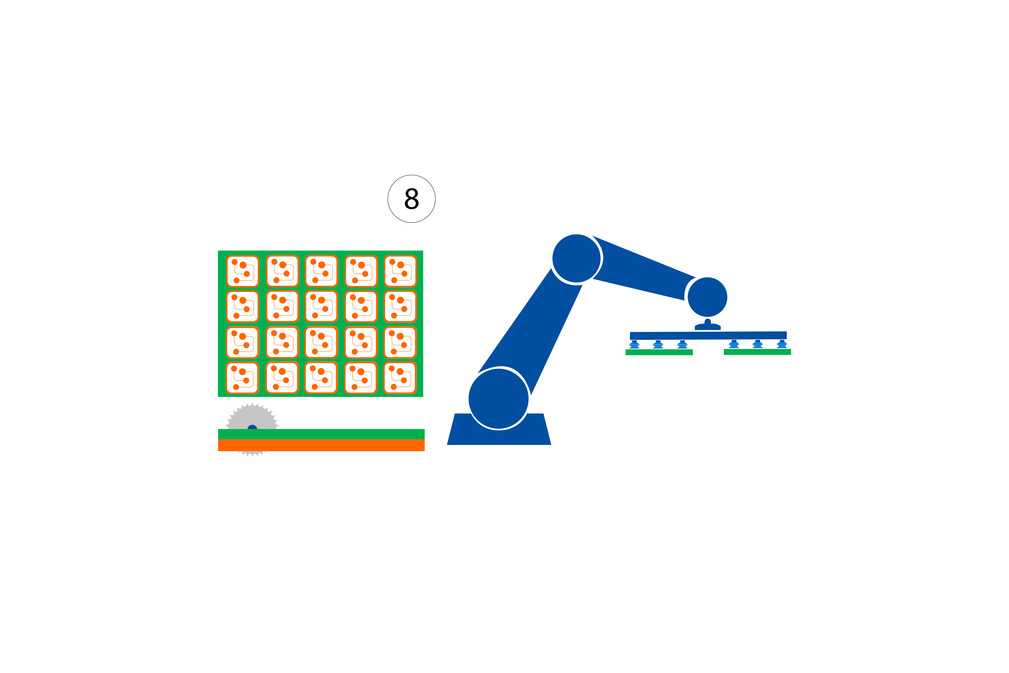

| 8 | ルーター加工 / 切断 | ✓ | ✓ |

| 9 | 導通検査 | ✓ | ✓ |

上記はプリント基板 (PCB) の製造プロセスのほんの一部です。以下では、各プロセスについてより詳しくご説明します。プロセスが異なれば、真空技術に対するニーズも異なっていきます。シュマルツでは、PCB製造における様々なご要望にお応えする真空機器をご用意しています。

プリント基板 (PCB) 製造における真空技術の活用

材料の用意

プリント基板 (PCB) の製造には、多くの複雑な製造プロセスが含まれます。製造する基板の仕様の違いはプロセスチェーンに影響を与え、取り扱いや各種プロセスにも様々な要件が求められます。

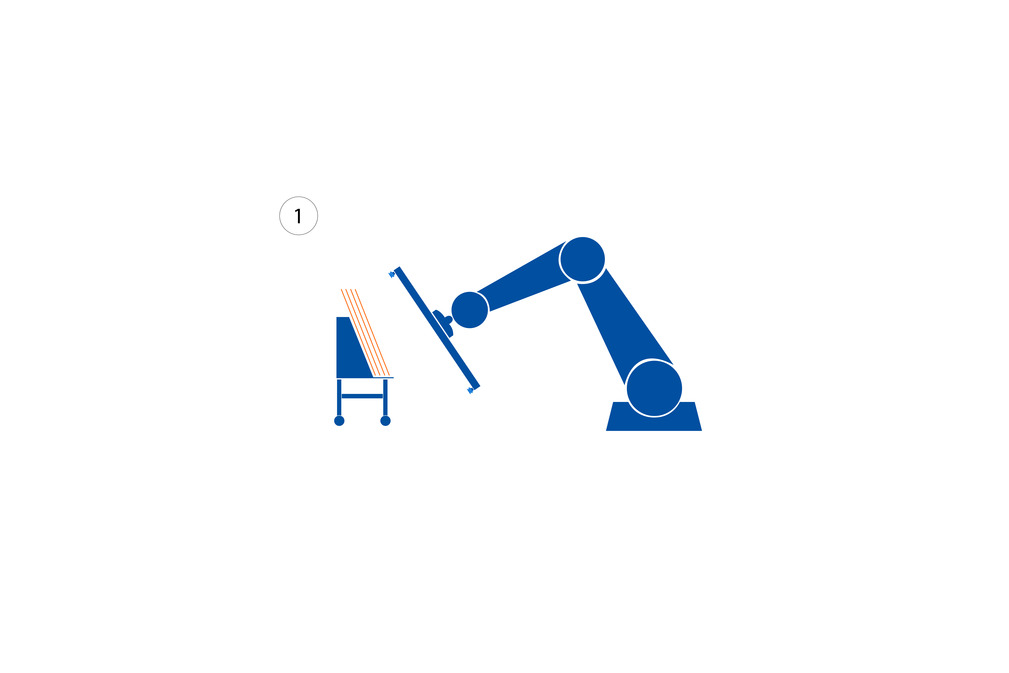

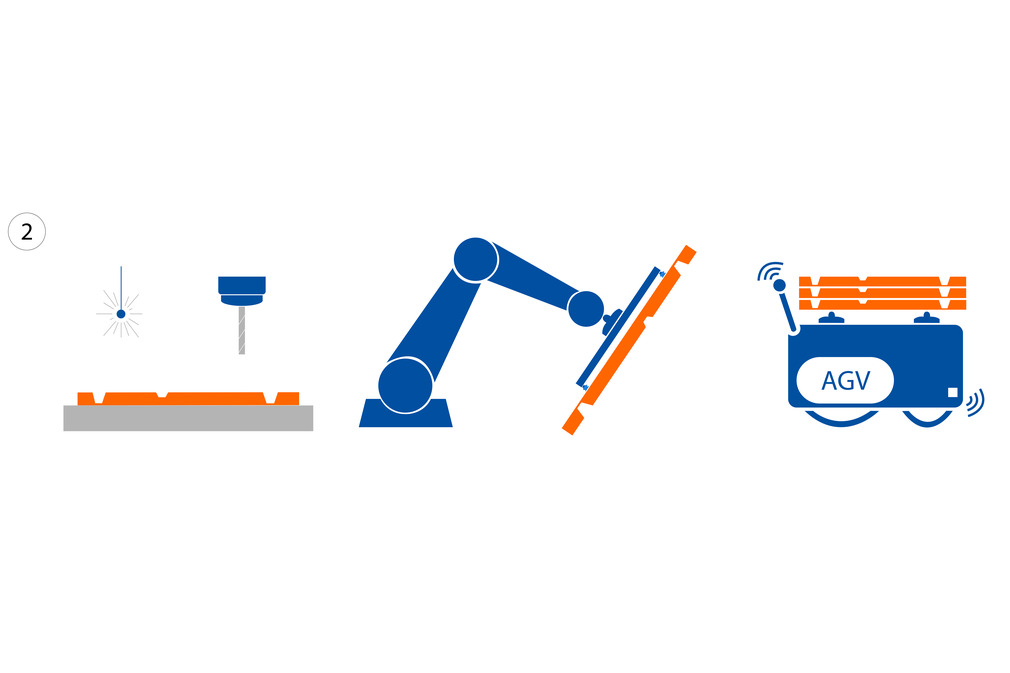

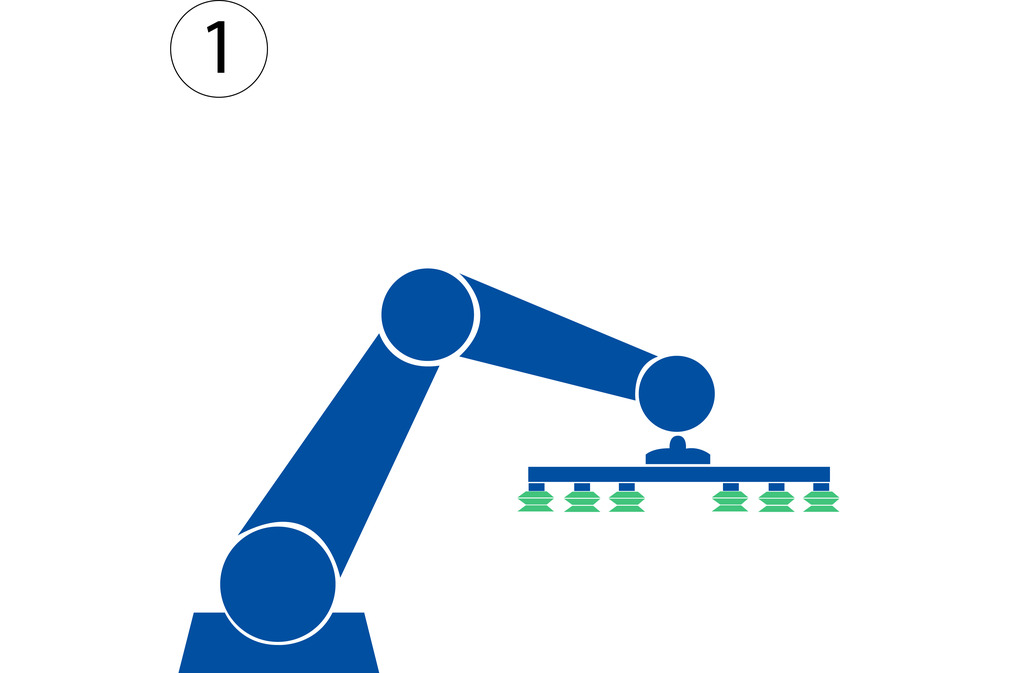

最初に、仕様に基づいた材料が製造工程に流されます (1) 。素材には銅箔を貼り付けられたFR4などが使用されます。次に、電気的な接続に必要なスルーホールの加工を行います。機械的なドリルやレーザーで基板に穴を開け、導通を得るために銅メッキを施します (2) 。

これらの工程では複数のサイズに対応するためのバルブや跡マークを残しづらいゴム材などが使用されます。

回路形成

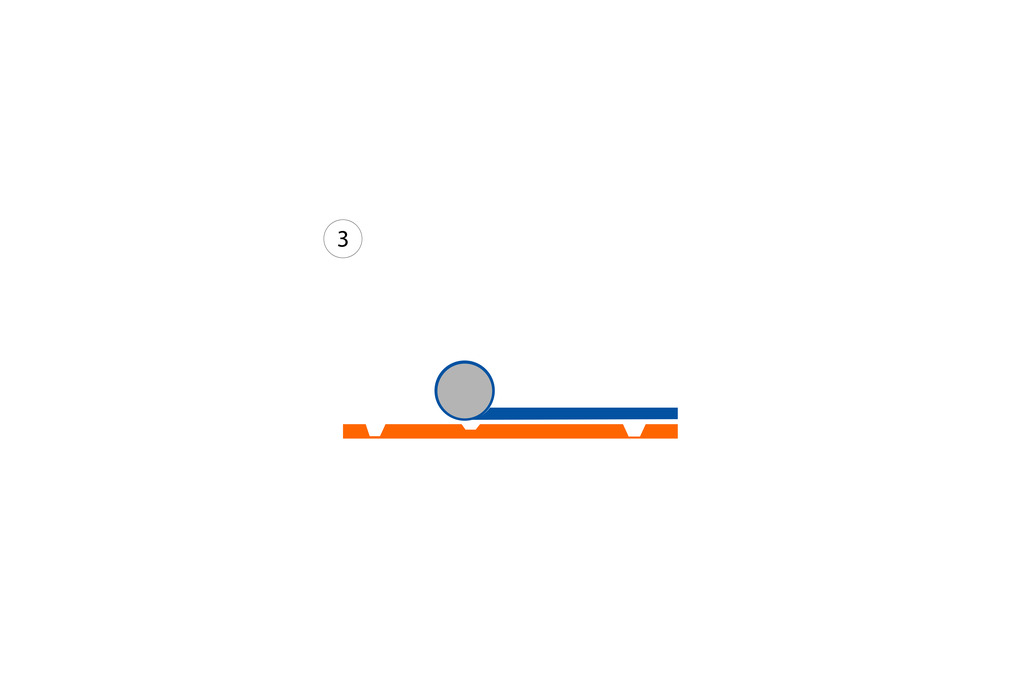

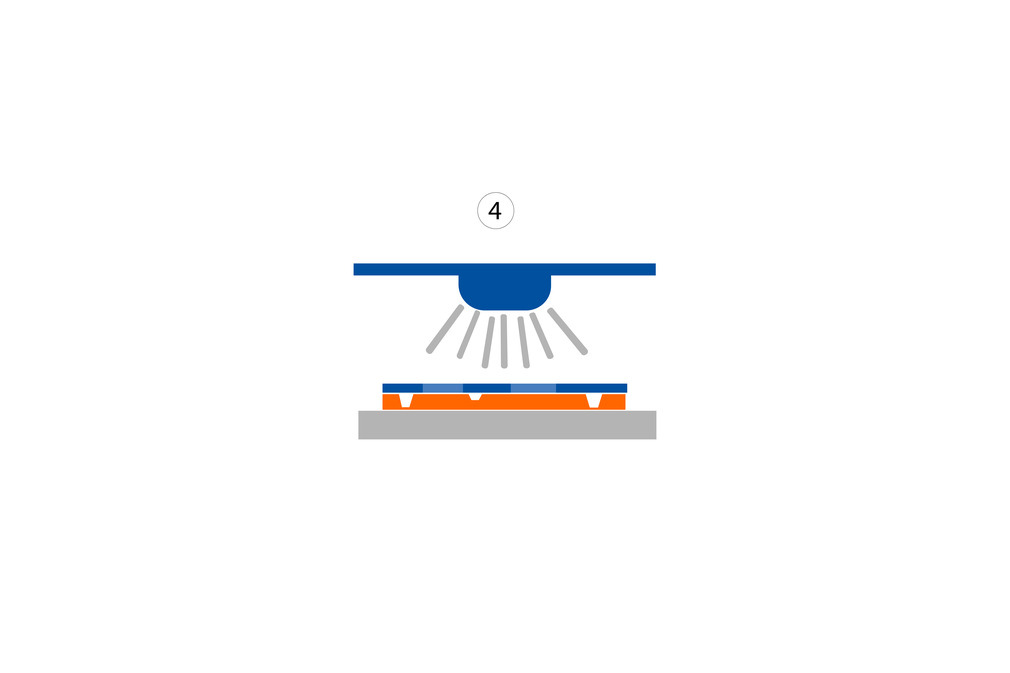

ラミネートと露光のプロセスは、汚染のリスクを最小限に抑えるため、クリーンルーム内で行われます。また、フィルムへの影響を考え黄色の照明が使われることもあります。基板のパターンを作成するために、まずドライフィルムをラミネートします (3) 。その後、露光装置やフィルム露光機を使用してパターンを焼き付けます (4) 。この時、最終的に回路となる部分が硬化されます。続いて、現像 / エッチング / 剥離 (DES) の工程に進みます (5) 。まずフィルムの未露光・未硬化部分をアルカリ溶液で洗い流し、銅箔を露出させます (現像) 。露出した銅箔を薬剤を使用して溶解します (エッチング) 。この工程では、硬化したフィルムがパターン部分を保護する役割も果たします。エッチング後、プリント基板を洗浄し、強アルカリ溶液等を使用して硬化したフィルムを除去します (剥離) 。このようにして、基板のパターンが形成されます。

回路の品質に大きく影響するこのプロセスは非常にセンシティブです。シュマルツでは半導体の製造現場レベルで使用できるバッファや静電気破壊を防止するためのゴム材等多数の実績があります。

最終仕上げ

前工程での不良品の排除、また後工程での不良発生防止のため、この時点で基板を光学的に検査を行います (6) 。多層基板の場合、検査後にプリント基板の積層・プレスを行います。

回路の形成後、レジストの塗布を行います (7) 。これにより、回路の保護や電子部品の実装時に不要な部分にはんだが付着することを防ぐことができます。一般的に、ソルダーレジストは緑色のインクであり、よくイメージされる緑色の基板はレジスト工程後の状態です。ソルダーレジストはプリント基板の外層にのみ適用されます。

最終的なサイズにもよりますが、1枚の「パネル」には、同一のプリント基板が複数含まれています。ルーター加工を経て、それぞれの基板はパネルから切り出されます (8) 。

最終的な不良・不具合を排除し、品質確認を行うため、検査機器を用いて基板の導通検査を行います (9) 。合格した製品は梱包され、さらなる加工のために出荷されます。