実装基板の生産: プロセスとアプリケーション

プリント基板 (PCB) 生産と同様に、シュマルツでは実装基板の生産プロセスにおける様々なニーズにお応えする製品をラインアップしています。シュマルツは、搬送プロセスにおける真空吸着の使用とプロセス中の真空技術の使用を区別しています。次の表は、最も重要なプロセスステップの概要を示しています。

| ステップ | 概要 | 真空吸着搬送 | プロセス中の真空技術の使用 |

|---|---|---|---|

| 1 | プリント基板の搬送 | ✓ | |

| 2 | 自動光学検査 (AOI) | ✓ | ✓ |

| 3 | はんだ塗布 | ||

| 4 | 実装 | ✓ | ✓ |

| 5 | リフロー | ||

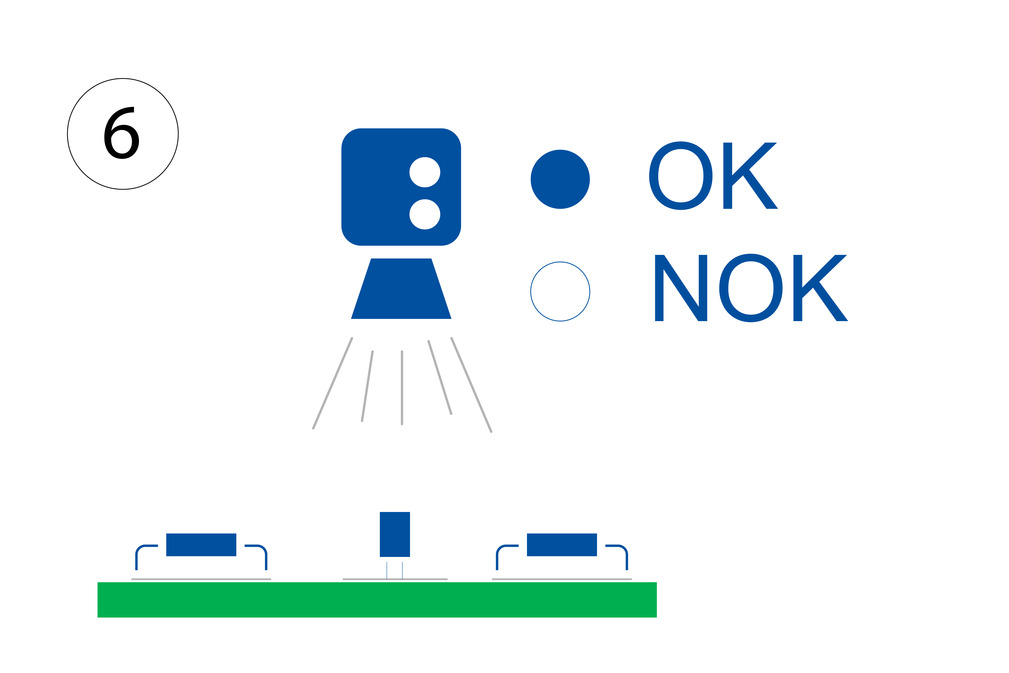

| 6 | 自動光学検査 (AOI) | ✓ | ✓ |

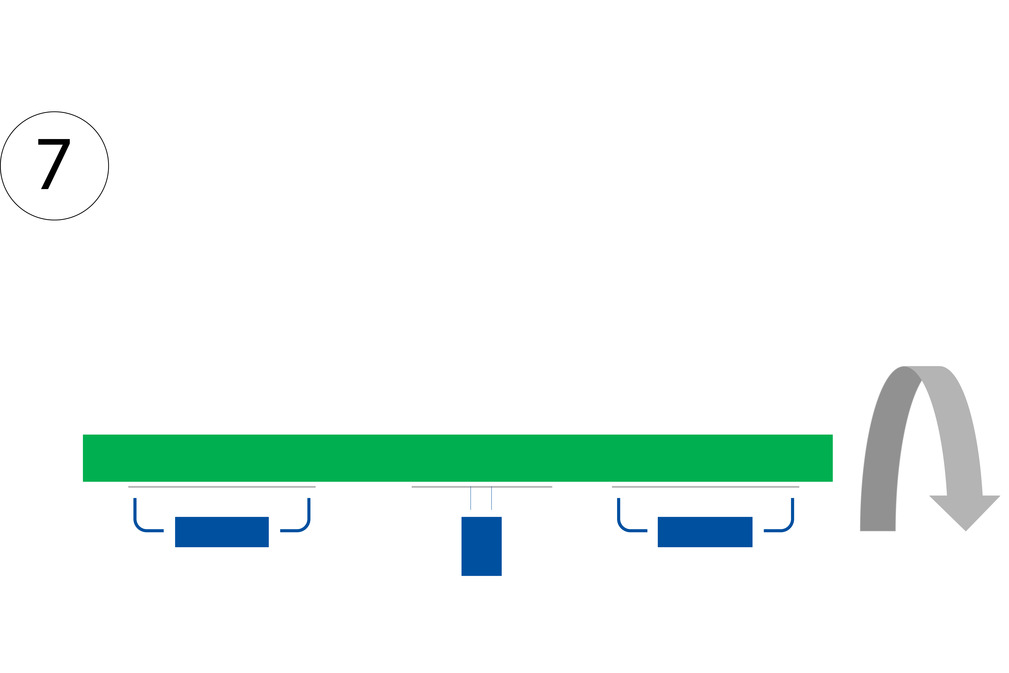

| 7 | 反転 | ✓ | ✓ |

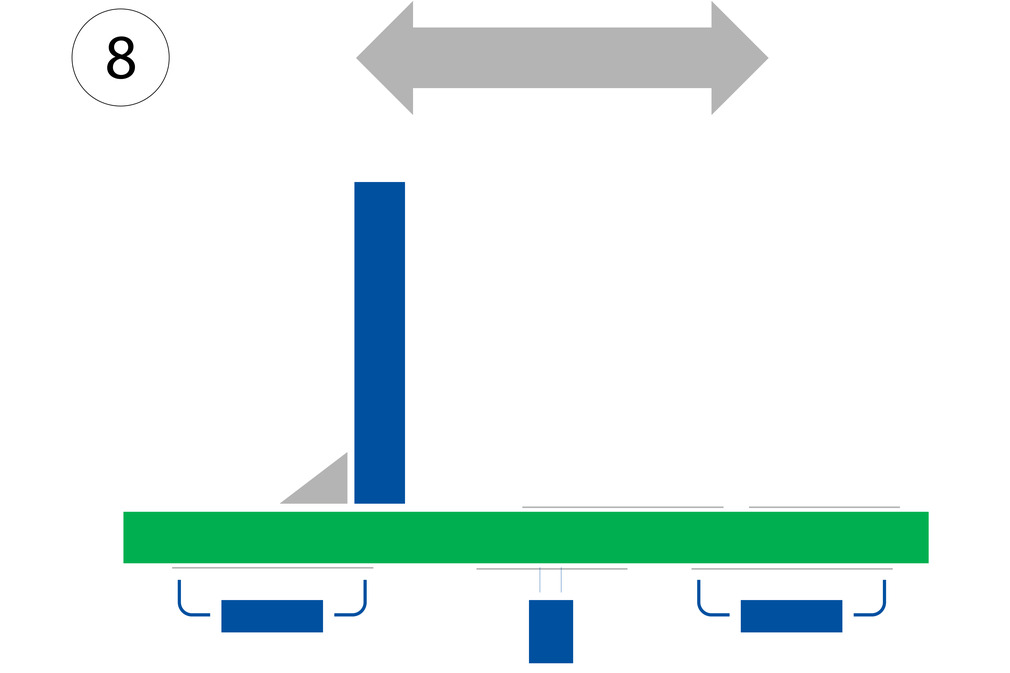

| 8 | はんだ塗布 | ||

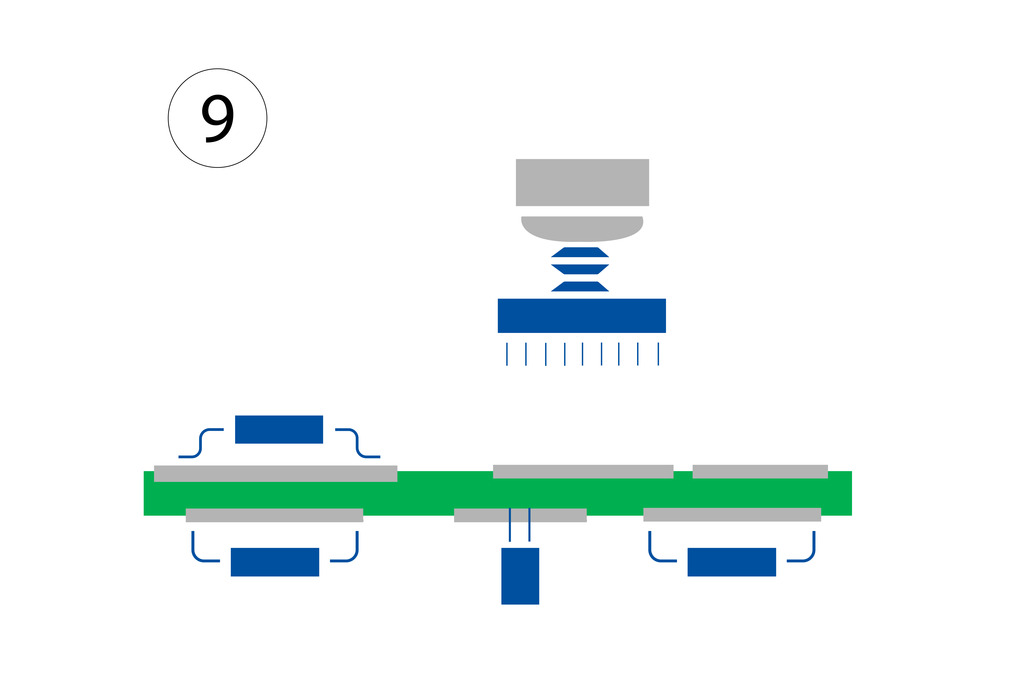

| 9 | 実装 | ✓ | ✓ |

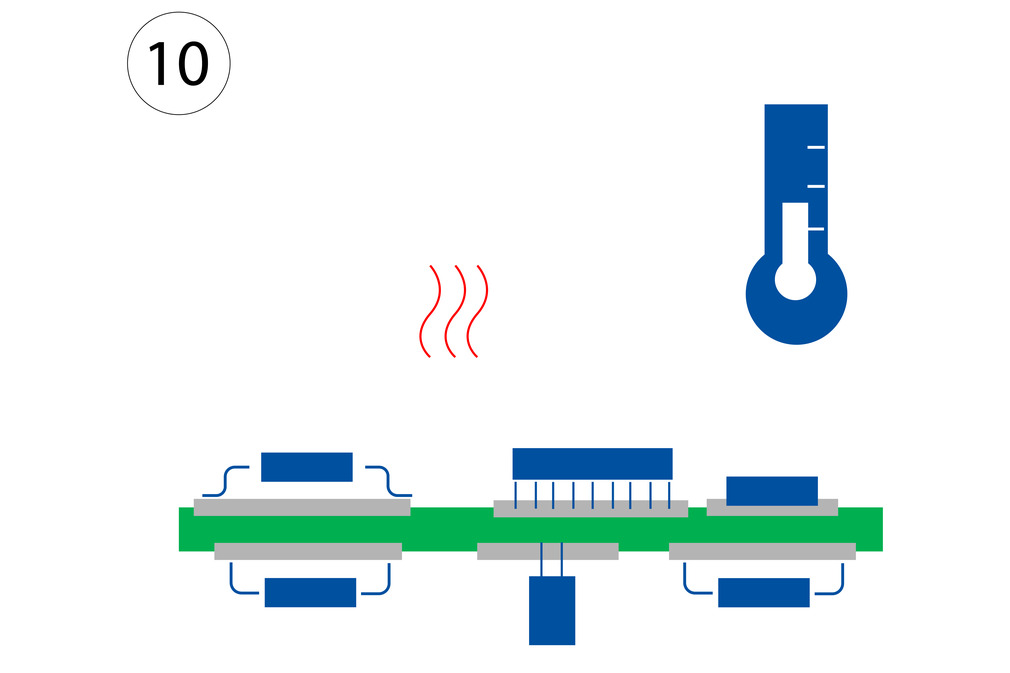

| 10 | リフロー | ||

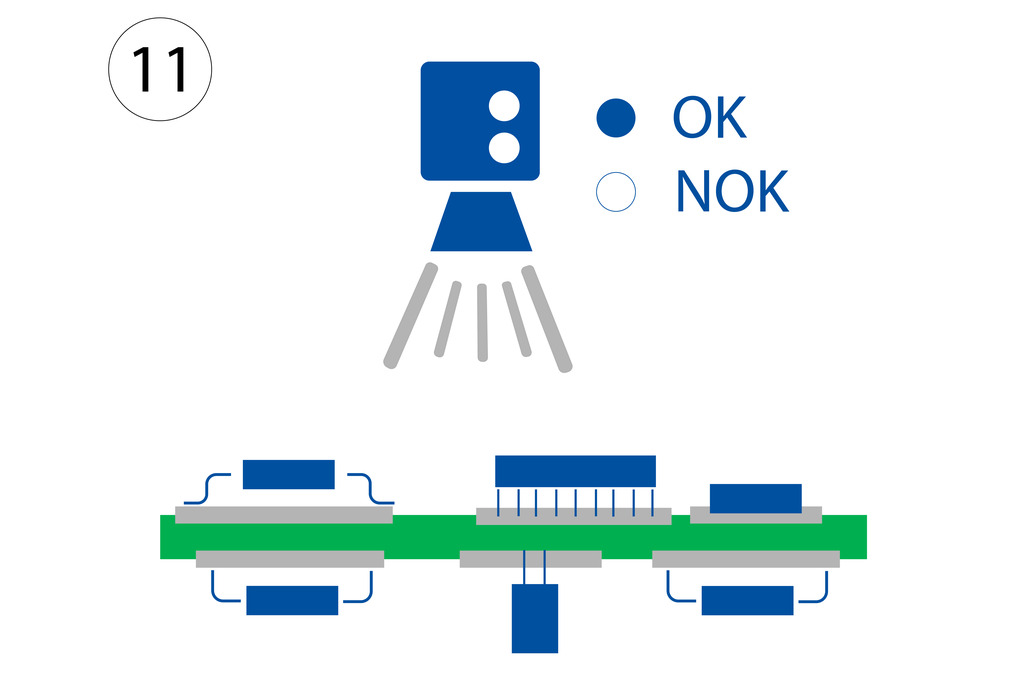

| 11 | 自動光学検査 (AOI) | ✓ | ✓ |

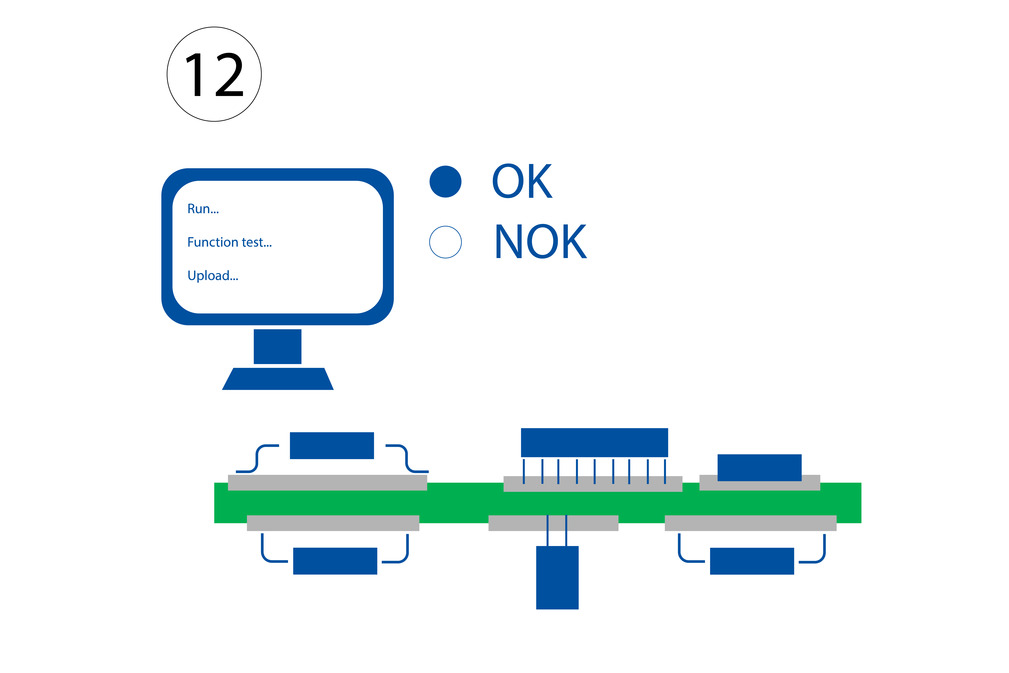

| 12 | 性能試験 | ✓ | ✓ |

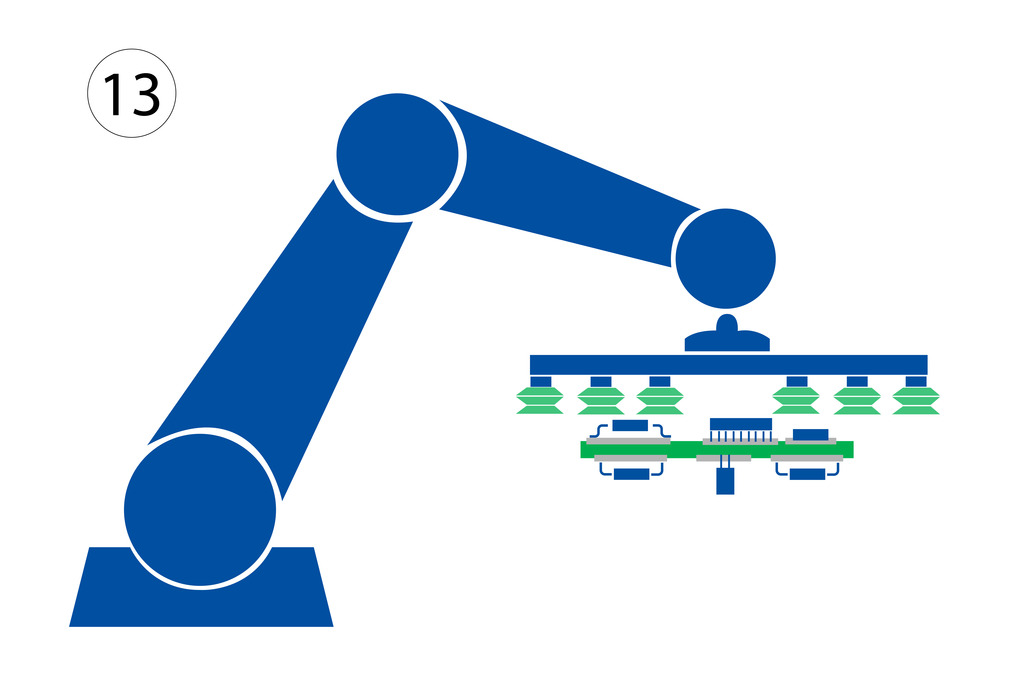

| 13 | 梱包 | ✓ |

実装基板の生産には様々な技術が使用されています。例えば、電子部品の実装にはスルーホール実装 (THT) や表面実装 (SMT)が使用されています。それぞれの実装方法の利点を最大限に活用するために、2つの実装方法を組み合わせて使用する場合もあります。

以下では、実装基板生産の各プロセスについてさらに詳しくご説明します。

実装基板製造における真空技術の活用

材料の検査と最初のプロセス

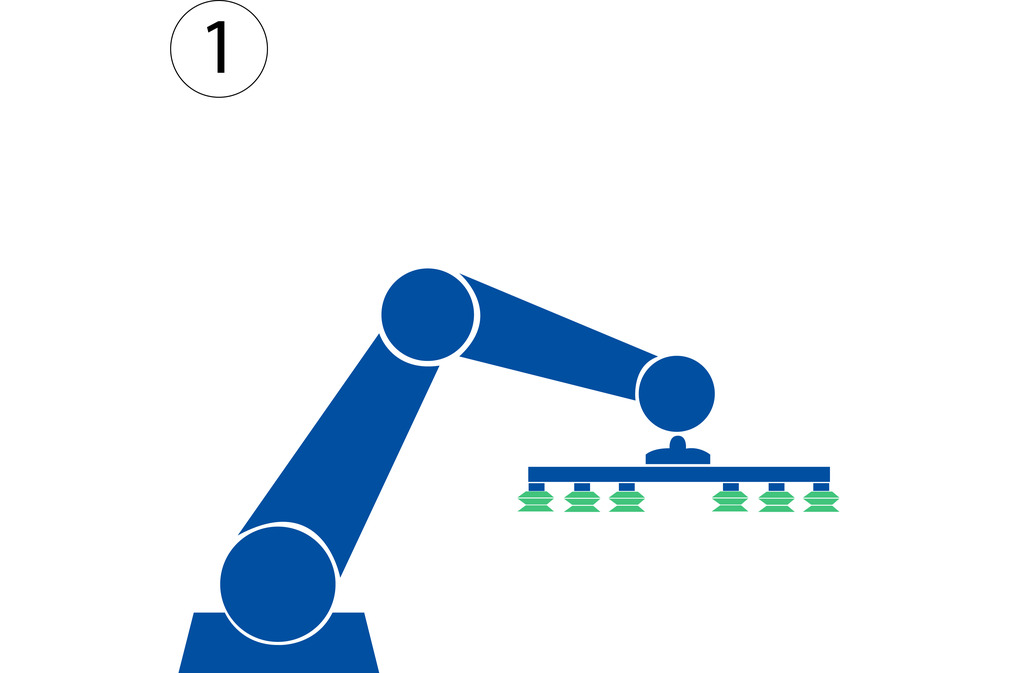

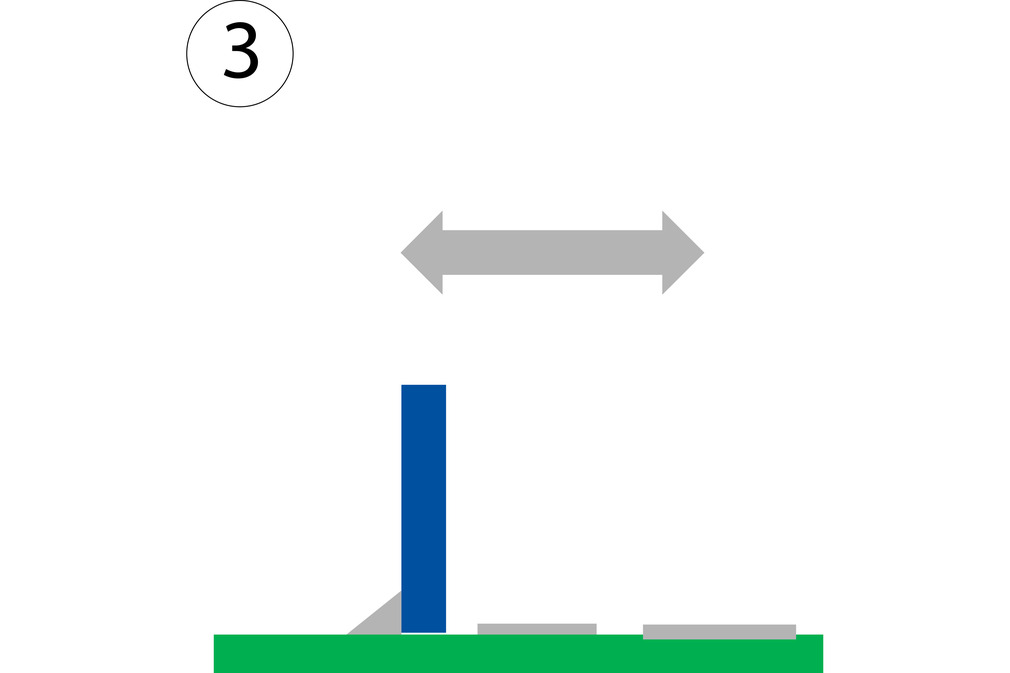

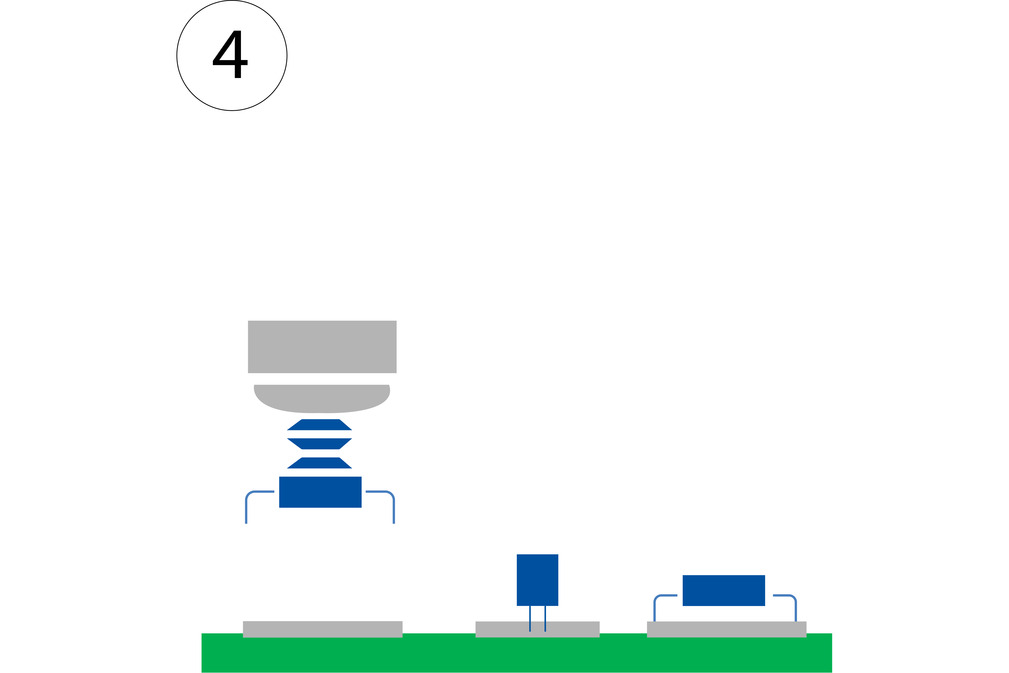

初めに、実装前のプリント基板が組立ラインに運ばれます (1) 。次のプロセスに進む前に初期検査を行います (2) 。検査を通った基板に、スキージとメタルマスクを使ってクリームはんだを塗布します (3) 。さらに検査工程を経て、部品がプリント基板上に配置されます (4) 。この時点では部品は基板に固定されておらず、乗っているだけの状態です。

部品のはんだ付けと裏面の部品実装準備

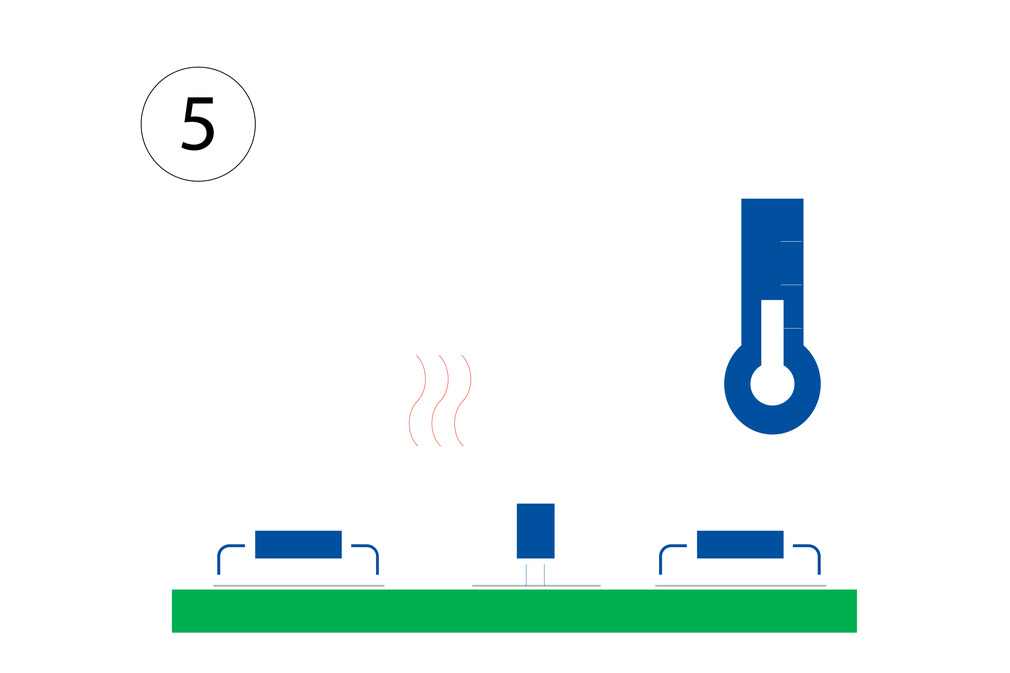

リフロー工程 (5) では、プリント基板を加熱し、先に塗布したクリームはんだを溶かして部品と基板を固定します。さらに検査 (6) を行った後、裏面 (第2面) にも部品実装がある場合は基板を反転させ、実装の準備をします (7)。表面 (第1面) と同様に、クリームはんだが塗布され (8)、目視検査と不良検査が行われます。

裏面への部品実装と検査

プリント基板 (9) の裏面も、表面と同様の手順で部品実装を行います。どの部分にどういった部品を実装するかによって、マウンターに求められる要件が変わります。その後、リフロー工程を経て部品を基板に固定します (10) 。次の検査 (11) とその後の性能試験 (12) は、それぞれの基板用のテスト手順に基づいて実行されます。性能検査に合格した基板は、完成品として梱包・出荷されます (13) 。