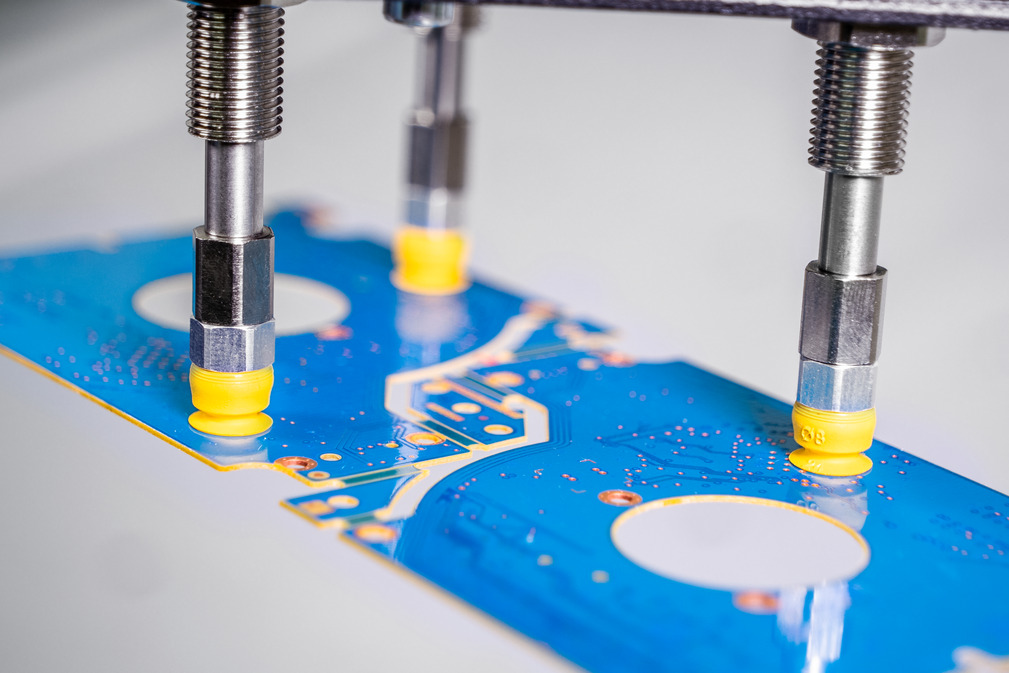

2.5段ベローズ真空パッド FSG (Ø3~32 mm)

- 直径: Ø3~32 mm

- パッド材質: ニトリルゴム、シリコーンゴム、マークレスゴム、導電性ニトリルゴム、導電性シリコーンゴム、ESD対策ゴム

- ゴム部に接続された接続用ニップル

- 導電性、静電気拡散性、マークレスなど様々な材質をラインアップ

半導体や光学産業では、部品の小型化が進み、個々の部品の性能や品質に対する要求が常に高まっています。生産現場においては、製品の性能や品質を正しく保つために、作業環境の清浄度を管理することが重要です。このため、クリーンルーム技術は、ますます業界内で活用されるようになっています。

電子部品の品質への要求と小型化が進むにつれて、電子部品の生産と組立工程では課題が生じるようになりました。ほんのわずかな不純物が、最終製品の機能に影響を及ぼすことがあるからです。半導体業界では、多くの製造工程でクリーンルームが標準的に使用されています。プリント基板業界でも同様に、高まる品質要求を満たすために、クリーンルームの利用が増加しています。特に、最終製品の組立工程では、環境の清浄度に配慮する必要があります。

自動車産業は、設計から生産、販売まで、自動車市場のあらゆる側面を扱っており、サプライヤーと密接なネットワークで結ばれています。

この業界では、歩留まりと製品品質の向上のためにクリーンルームが活用されます。特に、ヘッドライトやスピードメーターなどの複雑なユニットの部品には、異物混入 (コンタミネーション) の防止が不可欠であり、生産現場のクリーンルーム化が必要とされます。

ガラス業界では、ガラスを光学的・物理的を改質するために、さまざまなコーティング工程が用いられています。こうしたコーティングの品質を保証するために、上流工程と下流工程は主にクリーンルーム内で行われています。合わせガラスの製造では、中間層とガラスはクリーンルーム内で取り扱われます。

クリーンルームはディスプレイ製造において、品質の中核を担っています。ガラス基板の製造から、非常に繊細で表面処理を繰り返し行うアレイ工程、そしてモジュールの製造だけでなく、モジュールの組立まで、その工程はさまざまなクリーンルームで行われます。また、モジュールを電子部品とともに筐体に搭載する実際のディスプレイの組立も、クリーンルームで行われます。

複合繊維の生産・加工工程では、高度な清浄度管理・コンタミネーションコントロールが必要とされます。そのため、クリーンルームは、自動車産業、航空宇宙産業とその関連部品の製造工程で使用されています。表面が繊細な状態のプリプレグの加工や積層工程などでは、製品への非常に高い品質要求があるため、クリーンルームは生産プロセスの中で欠かせない存在となっています。

異物混入を防ぐため、電極製造工程はクリーンルームで行われます。その後に行われるセルの組立工程においても、環境中の水分がセル内で化学反応を起こす可能性があるため、ドライ環境 (ドライルーム) が必要です。

食品分野では、衛生的に安全な条件下で生産が行われなければなりません。製品とその包装容器をクリーンルームで製造することで、潜在的な衛生上の問題を回避することができます。その結果、雑菌の数が減り、製品の賞味期限を延ばすことも可能です。その他にも、生鮮食品の生産において、消耗品や機械の故障が少なくなるというメリットもあります。

生鮮食品は特に良い例です。冷凍食品とは異なり、冷蔵棚から取り出した生鮮品の賞味期限は数日から数週間と限られています。もし、惣菜、サラダ、パスタ等が生物粒子の少ないクリーンルーム内で製造・包装されれば、賞味期限を最大50%延長することができます。

太陽電池業界では、主にシリコンウェハーがクリーンルームで生産されています。エッチングや洗浄の工程後に不純物が混入すると、セルの発電効率を著しく低下させてしまうため、クリーンルームが求められます。また、太陽電池ウェハーの製造時に必要な表面処理では、製品の品質と効率を確保するために、不要な不純物を避ける必要があります。

医薬品の製造時には塵埃や菌の混入に注意が必要です。そのため、生産現場では厳格な衛生概念とGMPガイドライン (Good Manufacturing Practice) による細かな規定が設けられています。こうした規定をクリアするために、生産・包装現場がクリーンルーム化されており、さらに常に品質管理を行うことで、製品への不純物の混入を防いでいます。

クリーンルーム

クリーンルームはいまやあらゆる業界で使用されています。ここでは、クリーンルームの定義や規格、クリーンルームの適合性を確認するための試験手順、クリーンルームでの使用に適した製品などをご紹介します。またシュマルツがテストを依頼しているフラウンホーファーについてもご説明します。